隨著工業4.0和智能制造的深入推進,PLC(可編程邏輯控制器)作為工業自動化的核心設備,其遠程控制與監控需求日益增長。構建一個高效、穩定、安全的PLC設備遠程控制系統,離不開關鍵網絡技術的支撐與開發。本文將探討該系統的網絡架構、核心技術、開發要點及其應用前景。

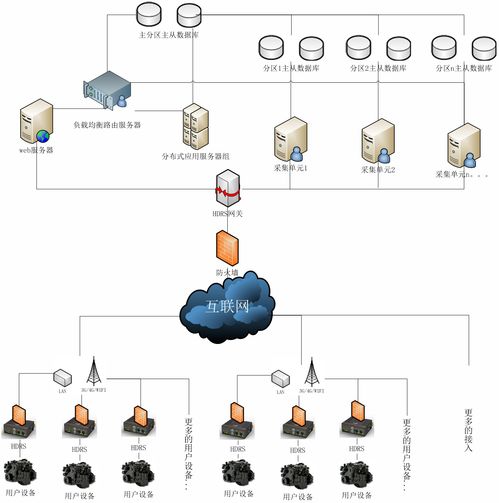

一、 系統網絡架構概述

一個典型的PLC遠程控制系統通常采用分層架構:

- 現場設備層:由PLC、傳感器、執行器等組成,負責數據采集與現場控制。

- 邊緣網關/數據采集層:作為橋梁,通過工業總線(如Profibus、Modbus TCP)或以太網與PLC通信,進行協議解析、數據預處理和邊緣計算。

- 網絡傳輸層:負責將處理后的數據安全、可靠地傳輸到遠程服務器或云平臺,這是技術開發的核心環節。

- 遠程監控與應用層:在PC端、移動端或Web端提供人機交互界面,實現狀態監控、遠程調試、程序上下載、報警管理等功能。

二、 核心網絡技術開發

- 通信協議與數據采集

- 工業協議解析:開發網關程序,支持對多種PLC私有協議(如西門子S7、三菱MC、歐姆龍FINS)和開放協議(OPC UA、Modbus)的深度解析與適配。

- 實時性與可靠性:采用輪詢、訂閱或事件觸發等機制,優化數據采集策略,在保證關鍵數據實時性的平衡網絡負載。

- 遠程接入與網絡穿透技術

- VPN(虛擬專用網絡):建立加密隧道(如IPsec VPN、SSL VPN),是最傳統、安全的企業級遠程訪問方案,但配置相對復雜。

- 內網穿透技術:對于無公網IP或處于多層NAT后的PLC設備,需開發或集成穿透技術(如基于TCP/UDP打洞、STUN/TURN/ICE協議,或利用中繼服務器)。這是消費級和中小型項目常用的關鍵技術。

- 工業云平臺接入:將網關數據通過MQTT、HTTPS、CoAP等協議上傳至阿里云、AWS IoT、ThingsBoard等云平臺,利用云平臺提供的遠程訪問能力,簡化開發。

- 數據傳輸安全

- 端到端加密:在應用層對控制指令和工藝數據進行加密(如采用TLS/DTLS、國密算法),防止數據在傳輸過程中被竊取或篡改。

- 身份認證與授權:實施嚴格的設備認證(證書、密鑰)、用戶身份認證(多因素認證)和基于角色的訪問控制(RBAC),確保只有授權人員和設備可以接入。

- 防火墻與入侵檢測:在網絡邊界部署工業防火墻,并監控異常流量和行為。

- 實時性與帶寬優化

- 數據壓縮與優化:對采集的數據進行差分傳輸、有損/無損壓縮,減少帶寬占用。

- 邊緣計算:在網關上實現數據過濾、聚合、報警判斷和簡單邏輯控制,僅將必要結果和異常數據上傳,降低云端壓力和網絡延遲。

- QoS(服務質量)保障:在網絡層面,對控制指令等關鍵數據包給予更高的傳輸優先級。

- 高可用性與容錯設計

- 鏈路冗余:支持4G/5G、有線寬帶、衛星通信等多鏈路自動切換。

- 斷線續傳與緩存:在網絡中斷時,本地緩存關鍵數據與指令,待網絡恢復后自動補傳,保證數據完整性。

- 心跳與狀態監測:持續監測網絡連接和設備在線狀態,實現故障快速發現與告警。

三、 開發要點與挑戰

- 跨平臺與跨協議兼容:工業現場設備品牌型號繁多,要求系統具備良好的兼容性和可擴展性。

- 低延遲與確定性:對于運動控制等精密應用,需要極低的網絡延遲和抖動控制,這可能需結合5G uRLLC、TSN(時間敏感網絡)等前沿技術。

- 運維成本與易用性:系統應提供便捷的配置工具和清晰的運維界面,降低部署和后期維護的技術門檻與成本。

- 合規性與標準:需符合等保2.0、IEC 62443等國內外工業網絡安全標準。

四、 應用前景

PLC遠程控制系統廣泛應用于設備遠程運維、預測性維護、生產線集中監控、智慧水務/能源管理、分布式實驗設備管理等場景。隨著5G、邊緣計算和人工智能技術的融合,未來的系統將更加智能化,能夠實現自適應的網絡優化、基于AI的異常預測和自主決策控制,進一步推動工業互聯網的落地與深化。

****

PLC設備遠程控制系統的網絡技術開發是一個融合了工業自動化、計算機網絡、信息安全等多學科的綜合性工程。開發者需在實時性、安全性、可靠性和成本之間尋求最佳平衡,構建既能滿足當下工業需求,又具備面向未來演進能力的堅實網絡基座。